行業(yè)新聞

【技術(shù)貼】客戶對(duì)鑄件表面粘模缺陷不滿意,如何改善?

隨著市場競爭的不斷加大,很多主機(jī)廠商向零部件商提出了高規(guī)格要求,僅鑄件結(jié)構(gòu)強(qiáng)度上的合格很難滿足客戶需求,鑄件表面質(zhì)量至關(guān)重要,它不僅影響零件外觀,過多的表面缺陷更直接影響鑄件氣密問題。壓鑄件表面粘模缺陷造成的原因有哪些?如何去改善這些問題?

2018/7/15-17

第十三屆中國國際壓鑄會(huì)議

本文內(nèi)容來自于“第十三屆中國國際壓鑄會(huì)議”,由奎克化學(xué)(中國)有限公司的高正宇先生做的題為“改善壓鑄件表面粘模缺陷的方法和措施”的報(bào)告,僅代表作者觀點(diǎn)。如需轉(zhuǎn)載,請(qǐng)聯(lián)系授權(quán)。

粘模成因有哪些?

01 界面反應(yīng)

鋁合金對(duì)鐵有很強(qiáng)的親和力,鋁液在和模具接觸時(shí),會(huì)產(chǎn)生一種鋁合金和模具材料的化合物,鋁液或模具溫度越高,原子的熱振動(dòng)就越激烈,鋁液對(duì)模具的腐蝕變得越來越大,最終在模具表面形成了粘模區(qū),出現(xiàn)粘模后,工人用打磨工具清理,這樣模具上的的氮化層極易遭到破壞,模具腐蝕更快,粘模現(xiàn)象更為激烈。

02模具設(shè)計(jì)

外部結(jié)構(gòu)引起粘模

鑄件粘模大多是由于模具結(jié)構(gòu)設(shè)計(jì)原因或后續(xù)處理不當(dāng)造成的。模具表面滲氮或碳氮共滲熱處理目的是獲得更高的表面硬度和耐磨性,如果熱處理不充分導(dǎo)致氮化層過薄或不均,或人為打磨導(dǎo)致氮化層破壞造成型壁表面粗糙會(huì)造成粘模;另外,模具拔模斜度過小;型芯或者型壁出現(xiàn)反斜度現(xiàn)象;澆注系統(tǒng)設(shè)計(jì)不合理,鋁液直接沖刷型壁或者型芯,這些也是引起粘模的原因。

內(nèi)部結(jié)構(gòu)引起的粘模

模具設(shè)計(jì)過程中冷卻水道有盲區(qū),通常自來水壓力(≤4bar)無法冷卻>25mm的模厚,因此出現(xiàn)局部高溫,產(chǎn)生粘模現(xiàn)象;高溫鋁水對(duì)澆口的沖刷最嚴(yán)重,該處若得不到及時(shí)冷卻,很容易造成分流錐或澆口附近本體腐蝕,造成嚴(yán)重粘模,圖3所示。

03脫模劑的作用

脫模劑與模具直接接觸,它在金屬液和模具之間形成一層致密的隔離層,保證金屬液冷卻后能順利脫模。若要降低鑄件粘模缺陷,在其他工藝條件都一致的前提下,脫模劑質(zhì)量好壞就顯得尤為重要。

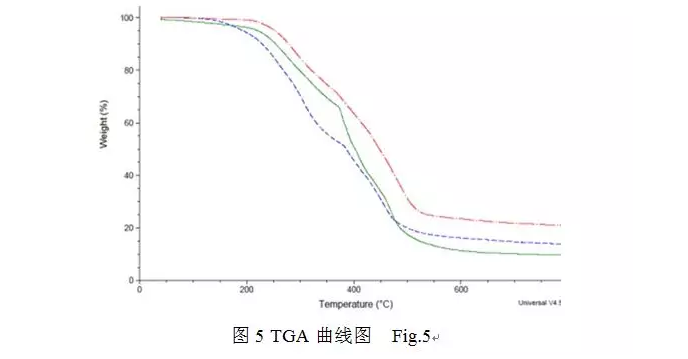

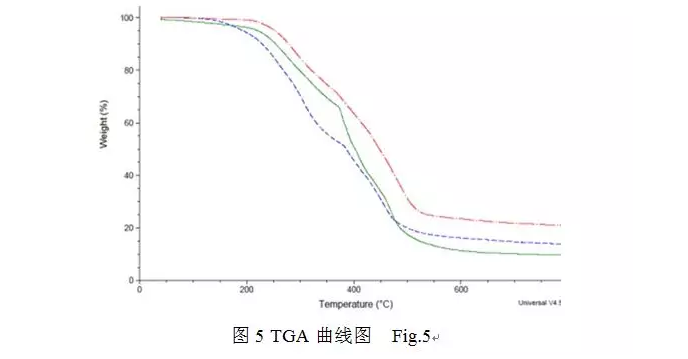

熱重分析(Thermogravimetric Analysis,TG或TGA)顯示,當(dāng)溫度在200℃~400℃范圍時(shí),隨著溫度的升高,曲線斜率最大,這時(shí)候脫模劑成分損失最嚴(yán)重,模溫溫度范圍在200℃~300℃,既保證金屬液有較好的流動(dòng)性,又充分發(fā)揮了脫模劑的潤滑性能。

優(yōu)質(zhì)的脫模劑需要保證水基溶液里的稀釋劑能很快地?fù)]發(fā)掉,不增加型腔內(nèi)氣體; 與模具親和力強(qiáng),并不產(chǎn)生堆積,保證涂覆均勻;對(duì)模具及鑄件不產(chǎn)生腐蝕作用; 破乳效果良好,COD排放值抵,降低環(huán)境污染源……

04壓鑄設(shè)備及工藝參數(shù)

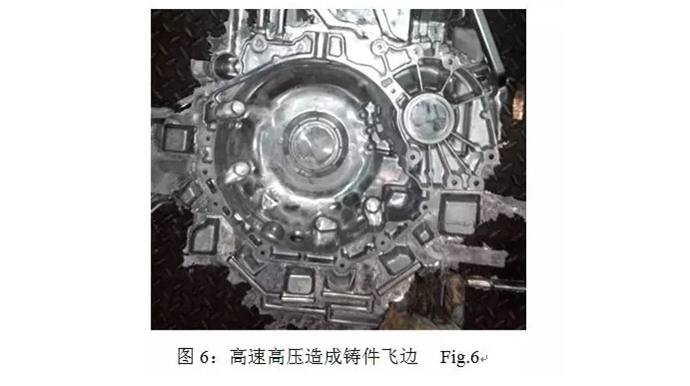

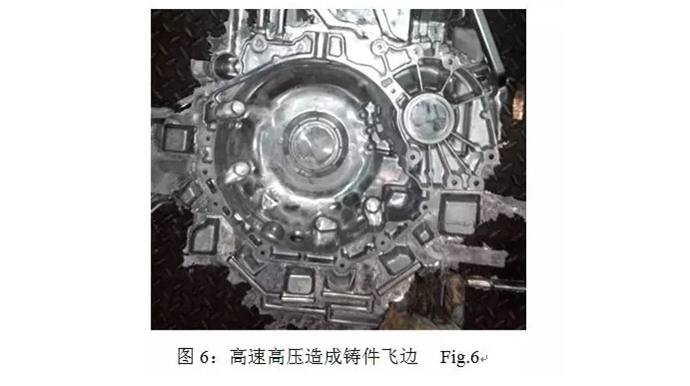

高速壓射可以大大提高鑄件充型能力,但往往帶來其他不利缺陷,比如飛邊。飛邊往往不僅造成鑄件清理困難,鑄件尺寸超出規(guī)定范圍,模具滑塊進(jìn)鋁導(dǎo)致清理困難等問題,同時(shí)加劇了金屬液與模具的結(jié)合力,加大了粘模現(xiàn)象,大大縮短了模具和壓鑄機(jī)的壽命。

如何改善粘模缺陷?

1. 合理降低模具溫度

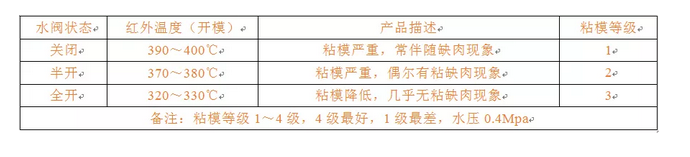

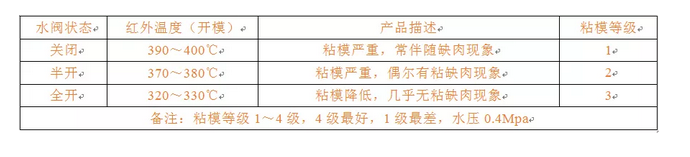

溫度越高,鋁液和模具親和力越強(qiáng),粘模現(xiàn)象越明顯。統(tǒng)一噴涂、工藝參數(shù)不變前提下,將澆口附近易粘模位置對(duì)應(yīng)的水閥采取關(guān)閉、半開、全開3種狀態(tài)各生產(chǎn)50件去試驗(yàn),得出結(jié)果如下表:

模具正常生產(chǎn)后,溫度很快就達(dá)到200℃以上,不必?fù)?dān)心模具溫度過低導(dǎo)致脫模劑涂覆性能,因此盡量開啟冷卻水管,降低模具溫度,進(jìn)而降低鋁-鐵界面反應(yīng)和提高脫模劑附著力。

2. 脫模劑的選取和噴涂方式

降低鑄件粘模缺陷另一重要的輔料就是脫模劑。良好的脫模劑不僅有較好的脫模作用,而且還能在模具上形成一層保護(hù)層,長期生產(chǎn)后浸滲模具表面,降低金屬液的浸蝕。

噴涂方式對(duì)產(chǎn)品粘模也非常重要,待模具溫度降低至200℃~250℃時(shí),大量的脫模劑有效成分才能涂覆在模具表面。脫模劑的噴涂方式就是霧化方式實(shí)現(xiàn)來回噴涂,這樣保證脫模劑有充分的時(shí)間附著模具表面。

3. 保證質(zhì)量下,降低高速和鑄造壓力

鑄件的縮孔、氣孔等缺陷不一定只有增加壓力或速度才能解決,一味的加大壓力不僅會(huì)增加粘模幾率,而且將大大降低模具和設(shè)備壽命,出現(xiàn)縮孔時(shí),查找原因,是否是鑄造壓力不夠造成的,檢查氮?dú)馄繅毫Ρ硎欠窈线m,鋁液光譜和密度當(dāng)量是否在工藝要求范圍等……

4. 模具的維護(hù)保養(yǎng)

對(duì)已氮化過的模具,拋光要慎重,防止破壞表面的氮化層,防止越拋光越粘模的情況;對(duì)于內(nèi)澆道沖擊部位或型芯,可以使用碳化鎢棒涂覆機(jī),對(duì)模具表面以電火花型冶金方式噴涂碳化鎢微顆粒層,金屬鎢微粒與基體金屬結(jié)合不會(huì)脫落,能提高模具表面的抗粘模性。

粘模對(duì)生產(chǎn)和質(zhì)量都有著很大的影響,合理的澆道設(shè)計(jì),保證產(chǎn)品質(zhì)量前提下盡量低模溫(模溫也不能太低,否則會(huì)增大抱緊力和出現(xiàn)產(chǎn)品冷隔缺陷)、低鋁溫、低高速、低高壓生產(chǎn),局部粘模需要鋁拋光磨頭打磨或硬度較低的金屬鏟除,防止模具氮化層破壞;選擇良好的脫模劑性能和合理的噴涂工藝等才能保證質(zhì)量。

2018/7/15-17

第十三屆中國國際壓鑄會(huì)議

本文內(nèi)容來自于“第十三屆中國國際壓鑄會(huì)議”,由奎克化學(xué)(中國)有限公司的高正宇先生做的題為“改善壓鑄件表面粘模缺陷的方法和措施”的報(bào)告,僅代表作者觀點(diǎn)。如需轉(zhuǎn)載,請(qǐng)聯(lián)系授權(quán)。

粘模成因有哪些?

01 界面反應(yīng)

鋁合金對(duì)鐵有很強(qiáng)的親和力,鋁液在和模具接觸時(shí),會(huì)產(chǎn)生一種鋁合金和模具材料的化合物,鋁液或模具溫度越高,原子的熱振動(dòng)就越激烈,鋁液對(duì)模具的腐蝕變得越來越大,最終在模具表面形成了粘模區(qū),出現(xiàn)粘模后,工人用打磨工具清理,這樣模具上的的氮化層極易遭到破壞,模具腐蝕更快,粘模現(xiàn)象更為激烈。

02模具設(shè)計(jì)

外部結(jié)構(gòu)引起粘模

鑄件粘模大多是由于模具結(jié)構(gòu)設(shè)計(jì)原因或后續(xù)處理不當(dāng)造成的。模具表面滲氮或碳氮共滲熱處理目的是獲得更高的表面硬度和耐磨性,如果熱處理不充分導(dǎo)致氮化層過薄或不均,或人為打磨導(dǎo)致氮化層破壞造成型壁表面粗糙會(huì)造成粘模;另外,模具拔模斜度過小;型芯或者型壁出現(xiàn)反斜度現(xiàn)象;澆注系統(tǒng)設(shè)計(jì)不合理,鋁液直接沖刷型壁或者型芯,這些也是引起粘模的原因。

內(nèi)部結(jié)構(gòu)引起的粘模

模具設(shè)計(jì)過程中冷卻水道有盲區(qū),通常自來水壓力(≤4bar)無法冷卻>25mm的模厚,因此出現(xiàn)局部高溫,產(chǎn)生粘模現(xiàn)象;高溫鋁水對(duì)澆口的沖刷最嚴(yán)重,該處若得不到及時(shí)冷卻,很容易造成分流錐或澆口附近本體腐蝕,造成嚴(yán)重粘模,圖3所示。

03脫模劑的作用

脫模劑與模具直接接觸,它在金屬液和模具之間形成一層致密的隔離層,保證金屬液冷卻后能順利脫模。若要降低鑄件粘模缺陷,在其他工藝條件都一致的前提下,脫模劑質(zhì)量好壞就顯得尤為重要。

熱重分析(Thermogravimetric Analysis,TG或TGA)顯示,當(dāng)溫度在200℃~400℃范圍時(shí),隨著溫度的升高,曲線斜率最大,這時(shí)候脫模劑成分損失最嚴(yán)重,模溫溫度范圍在200℃~300℃,既保證金屬液有較好的流動(dòng)性,又充分發(fā)揮了脫模劑的潤滑性能。

優(yōu)質(zhì)的脫模劑需要保證水基溶液里的稀釋劑能很快地?fù)]發(fā)掉,不增加型腔內(nèi)氣體; 與模具親和力強(qiáng),并不產(chǎn)生堆積,保證涂覆均勻;對(duì)模具及鑄件不產(chǎn)生腐蝕作用; 破乳效果良好,COD排放值抵,降低環(huán)境污染源……

04壓鑄設(shè)備及工藝參數(shù)

高速壓射可以大大提高鑄件充型能力,但往往帶來其他不利缺陷,比如飛邊。飛邊往往不僅造成鑄件清理困難,鑄件尺寸超出規(guī)定范圍,模具滑塊進(jìn)鋁導(dǎo)致清理困難等問題,同時(shí)加劇了金屬液與模具的結(jié)合力,加大了粘模現(xiàn)象,大大縮短了模具和壓鑄機(jī)的壽命。

如何改善粘模缺陷?

1. 合理降低模具溫度

溫度越高,鋁液和模具親和力越強(qiáng),粘模現(xiàn)象越明顯。統(tǒng)一噴涂、工藝參數(shù)不變前提下,將澆口附近易粘模位置對(duì)應(yīng)的水閥采取關(guān)閉、半開、全開3種狀態(tài)各生產(chǎn)50件去試驗(yàn),得出結(jié)果如下表:

模具正常生產(chǎn)后,溫度很快就達(dá)到200℃以上,不必?fù)?dān)心模具溫度過低導(dǎo)致脫模劑涂覆性能,因此盡量開啟冷卻水管,降低模具溫度,進(jìn)而降低鋁-鐵界面反應(yīng)和提高脫模劑附著力。

2. 脫模劑的選取和噴涂方式

降低鑄件粘模缺陷另一重要的輔料就是脫模劑。良好的脫模劑不僅有較好的脫模作用,而且還能在模具上形成一層保護(hù)層,長期生產(chǎn)后浸滲模具表面,降低金屬液的浸蝕。

噴涂方式對(duì)產(chǎn)品粘模也非常重要,待模具溫度降低至200℃~250℃時(shí),大量的脫模劑有效成分才能涂覆在模具表面。脫模劑的噴涂方式就是霧化方式實(shí)現(xiàn)來回噴涂,這樣保證脫模劑有充分的時(shí)間附著模具表面。

3. 保證質(zhì)量下,降低高速和鑄造壓力

鑄件的縮孔、氣孔等缺陷不一定只有增加壓力或速度才能解決,一味的加大壓力不僅會(huì)增加粘模幾率,而且將大大降低模具和設(shè)備壽命,出現(xiàn)縮孔時(shí),查找原因,是否是鑄造壓力不夠造成的,檢查氮?dú)馄繅毫Ρ硎欠窈线m,鋁液光譜和密度當(dāng)量是否在工藝要求范圍等……

4. 模具的維護(hù)保養(yǎng)

對(duì)已氮化過的模具,拋光要慎重,防止破壞表面的氮化層,防止越拋光越粘模的情況;對(duì)于內(nèi)澆道沖擊部位或型芯,可以使用碳化鎢棒涂覆機(jī),對(duì)模具表面以電火花型冶金方式噴涂碳化鎢微顆粒層,金屬鎢微粒與基體金屬結(jié)合不會(huì)脫落,能提高模具表面的抗粘模性。

粘模對(duì)生產(chǎn)和質(zhì)量都有著很大的影響,合理的澆道設(shè)計(jì),保證產(chǎn)品質(zhì)量前提下盡量低模溫(模溫也不能太低,否則會(huì)增大抱緊力和出現(xiàn)產(chǎn)品冷隔缺陷)、低鋁溫、低高速、低高壓生產(chǎn),局部粘模需要鋁拋光磨頭打磨或硬度較低的金屬鏟除,防止模具氮化層破壞;選擇良好的脫模劑性能和合理的噴涂工藝等才能保證質(zhì)量。

聯(lián)系我們:

中國機(jī)械工程學(xué)會(huì)鑄造分會(huì)

曹秀梅女士

電話:024-25850149 / 25852311-356

紐倫堡會(huì)展(上海)有限公司

莊永輝先生

電話:021-60361215